基于熔池几何形状的新型激光选区熔化成形件孔隙缺陷预测模型

激光选区熔化技术(SLM)利用激光热源对粉末床逐层融化、叠加成形,具有高成形自由度的特点,在航天航空等领域应用前景广阔。SLM成形件的致密度对其性能及应用有着重要影响,目前已有大量团队对各类合金进行了SLM工艺参数优化工作,并建立了各类缺陷预测模型。然而,多道扫描过程中熔池几何形状变化对缺陷形成机制的影响尚未得以阐明。

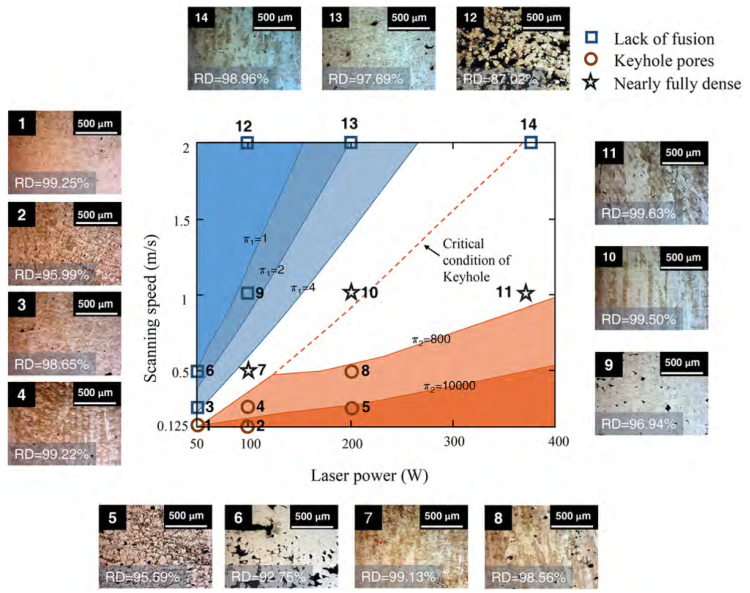

近日,广东省科学院新材料研究所激光制造团队联合清华大学,利用CFD多物理场模拟及解析计算,建立了一种基于扫描轨迹叠加影响的熔池形状模型,并提出了一种新型有效的SLM成形件孔隙缺陷预测方法,进而得到了关于激光功率及扫描速度的P-v加工窗口。研究人员发现通过利用新型孔隙缺陷预测方法所得结果与不同材料实际成形件孔隙缺陷相吻合,证实了模型的有效性、普适性,准确预测了欠熔化区域及匙孔出现的加工区间,为不同材料及不同条件下加工参数的初步快速筛选提供了理论依据。

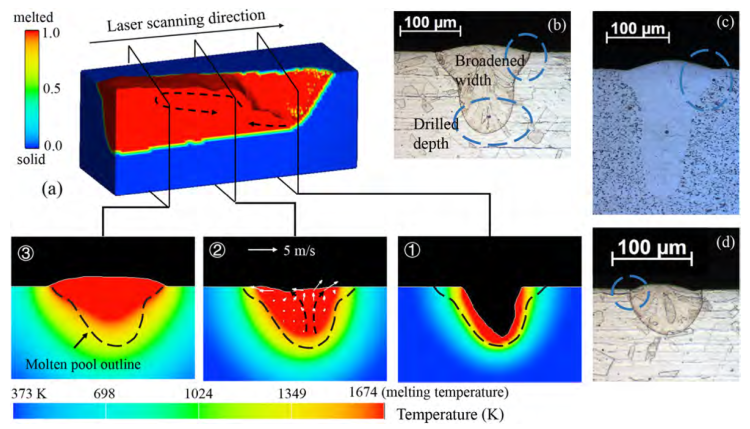

图1 温度场揭示熔池拓宽形成过程

图2 SLM 316L不锈钢P-v窗口孔隙缺陷预测与实际测试结果对比

相关研究成果发表于工程技术领域期刊《International Journal of Mechanical Sciences》(中科院1区Top期刊,IF= 6.772),广东省科学院新材料研究所为论文共同通讯单位。该研究工作得到了Sciences Platform Environment and Capacity Building Projects of GDAS (2021GDASYL-20210102005)等项目的资助。

论文信息:Binqi Liu, Gang Fang, Liping Lei*, Xingchen Yan*, Predicting the porosity defects in selective laser melting (SLM) by molten pool geometry, International Journal of Mechanical Sciences, (2022), 107478.

原文链接:https://doi.org/10.1016/j.ijmecsci.2022.107478

供稿:激光制造研究室

供图:激光制造研究室