计算模拟研究铝/石墨烯复合材料强化机制取得重要进展

我所在计算模拟金属基复合材料强化机制方面取得重要进展,发现了石墨烯片的尺寸效应,并揭示了尺寸效应的内在机理,相关结果以“Size effects of graphene sheets on the strengthening mechanism of Al-graphene composites: A molecular dynamics study”为题发表于国际知名学术期刊《Applied Surface Science》中科院JCR分区材料科学大类一区。该工作由我所复合材料研究中心与湖南大学材料学院、上海交通大学金属基复合材料国家重点实验室共同完成,其中我所和湖南大学联合培养硕士生裘兆麟为文章第一作者,我所材料基因工程团队张志波博士和湖南大学胡望宇教授为共同通讯作者。

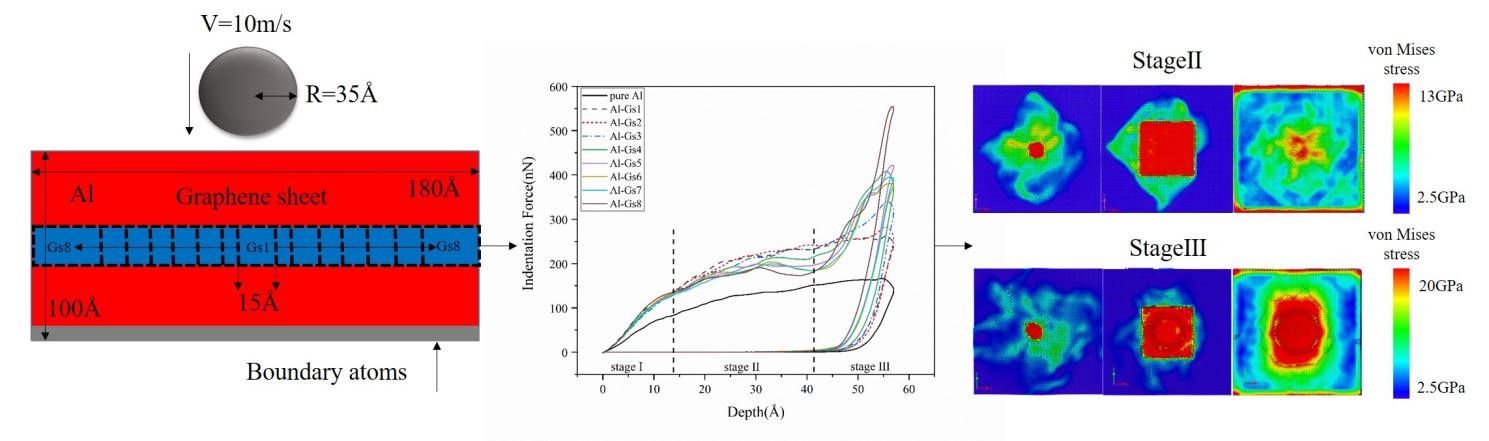

图1 铝基复合材料计算模型、力-压痕深度曲线及应力分布图

石墨烯,是一种具有许多优异的性能的二维碳材料,包括出色的机械性能 、非凡的电子迁移率和奇特的热性能。因此,石墨烯已被广泛应用于复合材料并且和许多金属材料基体复合,以优化所得复合材料的机械性能。

大量实验表明,石墨烯可以有效地强化金属基体,从而制造出各种具有优异机械性能的石墨烯金属基复合材料。金属基复合材料 (MMC) 的机械性能已通过各种机械测试的分子动力学 (MD) 模拟进行了深入研究,而石墨烯增强 MMC 的主要强化机制是通过影响金属-石墨烯界面附近的位错并使位错在这些界面附近堆积。在实验和模拟中,石墨烯纳米板的横向尺寸对石墨烯增强 MMC 的机械性能有显着影响。然而实验和模拟的结果却有着关于石墨烯层的横向尺寸与其强化效率之间关系的不同结论。

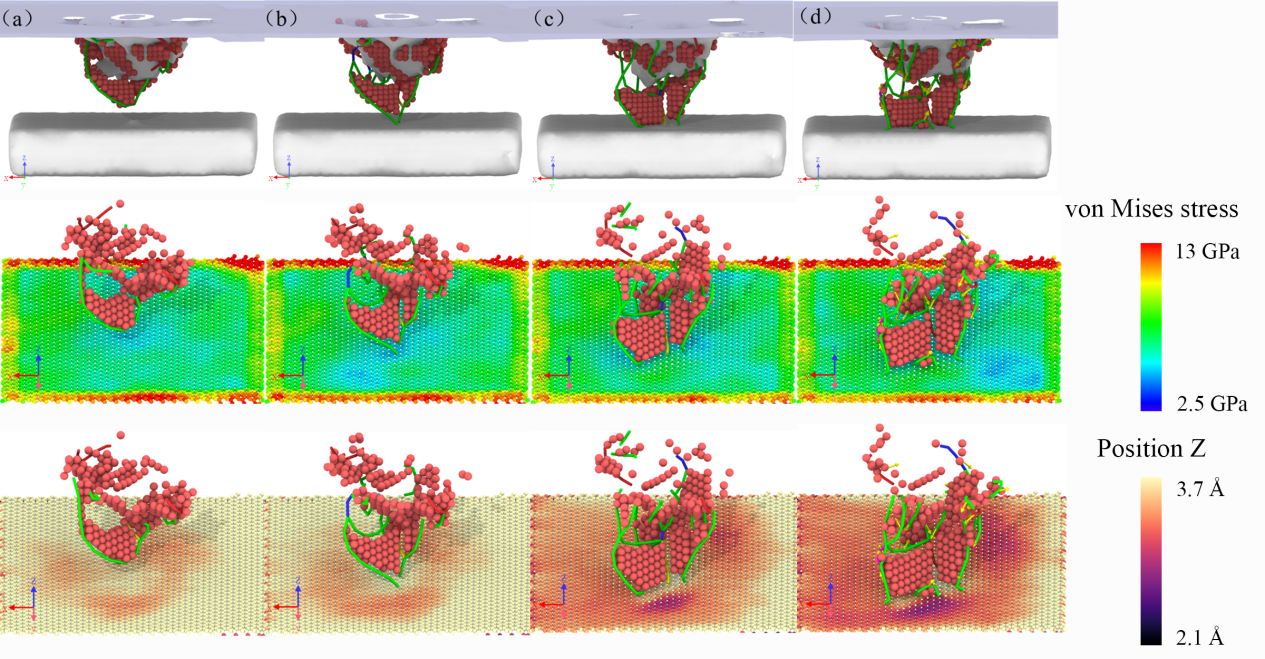

图2 (a)-(d)分别代表压痕深度为 10 Å、10.2 Å、10.6 Å和11 Å 时位错的演变及应力分布

本研究应用MD 模拟构建由嵌入 Al 基体中的五层石墨烯片组成的 MMC,并且改变石墨烯层的横向尺寸以研究尺寸效应。基于纳米压痕过程中位错-界面相互作用的强化机制,在压痕过程中随着压痕深度的增加可以分为三个阶段:塑性变形影响主要作用于Al基体;压痕力随着石墨烯层尺寸减小到 30 Å而增加,主要是因为位错成核;压痕力随着石墨烯层尺寸的增加而显著增加。由于嵌入的石墨烯作为位错运动的屏障,Al-石墨烯复合材料中的压痕力始终高于纯Al。石墨烯层阻碍位错运动,从而调节位错,进而影响整个复合体。首先,界面处的Al原子平行于石墨烯层形变,然后Shockley部分位错滑到石墨烯界面。 但不通过界面,再留向下一个表面台阶。在位错接触界面后,新的位错成核压头与石墨烯层接触时,石墨烯层对压头的响应是Al-石墨烯复合材料强化作用的主要原因,石墨烯层的尺寸越大,对压头的排斥力越大。因此,模拟覆盖复合材料整个表面的最大石墨烯层(180 Å)的复合材料表现出最大的压痕力和接触压力。

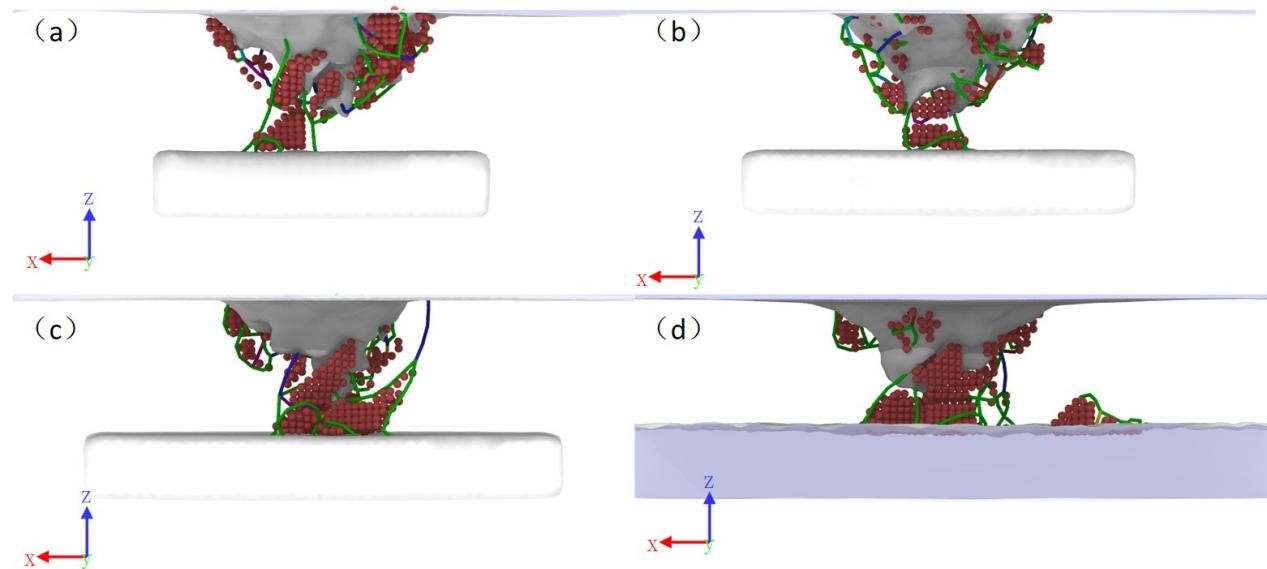

图3 Al-Gs5(a)、Al-Gs6(b)、Al-Gs7(c)和Al-Gs8(d)中石墨烯片尺寸超过70 Å的Al-石墨烯复合材料中位错成核和扩散

文章表明基于强化效果考量,在金属基复合材料中石墨烯增强相存在一个最佳尺寸,这主要是石墨烯对位错运动阻碍带来的强化与石墨烯释放位错及传递载荷带来的软化互相竞争导致的。

原文链接:https://doi.org/10.1016/j.apsusc.2022.153546

供稿:复合材料研究中心

供图:复合材料研究中心